FECHA DE INICIO: 28 de enero de 2025

MODALIDAD: Virtual

DÍAS: Martes y Jueves

HORARIO: 20:00 a 22:00 hrs

DURACIÓN: 20 horas

TAMBIÉN DISPONIBLE: IN HOUSE (Solicitar cotización a informes@ipeman.com)

CONOZCA MAS ACERCA DEL CURSO Y DEL INSTRUCTOR:

JUSTIFICACIÓN

La expresión TPM (Total Productive Maintenance) se refiere a un proyecto para mejorar la eficiencia global de una instalación. Aunque la palabra mantenimiento figura en la expresión TPM, el proyecto es mucho más amplio que una simple acción de mantenimiento.

El término TPM fue acuñado en 1971 por el Instituto Japonés de Ingenieros de Plantas (JIP). Esta institución fue la precursora del Instituto Japonés para el Mantenimiento de Plantas (JIPM: Japan Institute Plant Maintenance), que en la actualidad es una organización dedicada a la investigación, consultoría y formación de ingenieros de plantas productivas.

Surgió y se desarrolló inicialmente en la industria del automóvil y pronto pasó a formar parte de la cultura corporativa de las empresas que lo implantaban. Es el caso de las empresas multinacionales Toyota, Nissan y Mazda.

Para resistir la competitividad, las empresas deben continuamente mejorar su productividad.

Aunque una parte de esta productividad se obtiene mediante nuevas formas de organización del trabajo, hay una parte que se obtiene por el empleo de equipos industriales cada vez más sofisticados y costosos; de tal manera que la buena utilización de los mismos cobra cada vez mayor importancia.

El buen funcionamiento del útil de producción es uno de los objetivos prioritarios de la empresa, particularmente para los procesos continuos y las empresas funcionando Justo a Tiempo.

Las pérdidas de eficiencia que quiere atacar el TPM no son solamente debidas a averías, sino que hay otros factores que las provocan como piezas defectuosas, falta de aprovisionamiento, pausas, ralentizaciones diversas, etc.

La medida de la eficiencia se hace a través de un indicador denominado Efectividad Global del Equipo (OEE)

El empleo de este indicador es una de las fortalezas del TPM, pues hace converger hacia el mismo los esfuerzos de los diferentes departamentos de la empresa.

Las mejoras que aporta se traducen en:

- Aumento de la productividad

- Mejora de la calidad (menos des-reglajes)

- Disminución de los costes de mantenimiento

- Reducción de los stocks de seguridad entre las sucesivas fases del proceso de producción

- Disminución de los costes de mano de obra (un mismo operario puede conducir más máquinas pues necesitan menos vigilancia)

- Reducción de las inversiones (menos máquinas para la misma producción)

TPM detecta y elimina la separación funcional existente entre las áreas de PRODUCCION (OPERACIÓN) y MANTENIMIENTO, identificando esta situación como la principal causante de la mayoría de problemas existentes en la detección de fallas, averías y problemas en máquinas y equipos. Proponiendo una nueva cultura laboral.

OBJETIVOS

Conocer la filosofía, los principios de las 5 S y el funcionamiento del método M. Autónomo con el fin de iniciar la implementación en la Planta o Flota. Poder organizar la implementación del M. A.

METODOLOGÍA

Participación en formato virtual a distancia con una plataforma educativa profesional de entrenamiento en línea bidireccional.

Material: audiovisual, presentaciones, lecturas, videos, realización de ejercicios, test, sesión de laboratorio.

Recursos técnicos: Acceso con desktop, laptop, Tablet o celular con navegador web, capacidad de internet estándar

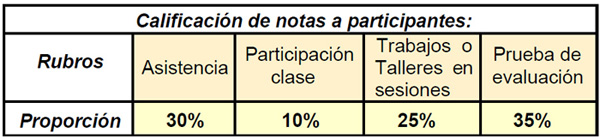

CALIFICACIÓN

TEMARIO

- Mantenimiento Productivo Total – TPM – Origen y desarrollo – Conceptos, características y principales objetivos – Pilares Básicos del Programa TPM

- Pilar de Mejoras Específicas (Kobetsu Kaisen)

- Pilar de Mantenimiento Autónomo (Jishu Hozen)

- Pilar de Mantenimiento Planificado

- Pilar de Educación y Entrenamiento

- Pilar de Control Inicial

- Pilar de Mantenimiento y Calidad

- Pilar de Seguridad y Medio Ambiente

- ¿Cómo iniciar la implementación de TPM en una empresa manufacturera, flota de equipos o de servicios?.

- Las 12 Etapas para implantación de un Programa de TPM

INSTRUCTOR

Profesional Certificado en Mantenimiento Confiabilidad (Society for Maintenance & Reliability Professionals) 2019.Lincenciado en Ingeniería Mecánica Industria, Estudio de Especialización de TPM- JMAC en México. Capacitador Senior de embarcaciones supervisores y auditores de mantenimiento de principal flota pesquera nacional. Asesor Senior en TPM de empresa líder nacional en fabricación de Productos lácteos. Implementador Senior – en la planta de concretos y agregados en importante Cementera del Norte. Asesor Senior en compañías mineras. Asesor del MA-TPM en principal manufacturera de neumáticos en el Perú, Compañía de generación y distribución de red eléctrica del sureste del país. Asesor de implementación en RCM equipos críticos de principal planta de tratamiento de Agua. Instructor de los diplomados de Confiabilidad en temas de TPM-IPEMAN

INVERSIÓN

– Tarifa Recursos Propios: S/. 400

– Tarifa Empresarial: S/. 750 +igv (Si su empresa lo paga)

– Tarifa Corporativa: S/. 700 +igv (Si son de 3 a más de una misma empresa)

COTIZACIÓN:informes@ipeman.com

REGISTRESE Y SEPARE SU INSCRIPCIÓN